Grundprinciper för produktionsplanering i MRP -system. MRP II -system. Fördelar med att använda MRP II -system

MRP -system bildar helt enkelt en orderplan för en viss period, vilket blev otillräckligt med de ökande behoven av ledningen.

Nackdelarna med MRP-system började bli alltmer uppenbara i samband med den ständigt växande konkurrensen på marknaden, företagens vitala nödvändighet att ständigt omstrukturera produktionen för att möta konsumenternas förändrade krav och en allt större minskning av produktens livscykel. . Allt detta krävde en översyn av synpunkter på produktionsplanering och all verksamhet i företaget. Marknadsföring började hantera produktionsplanering. Allt detta ledde till att MRPII -konceptet föddes - ett nytt koncept för företagsplanering.

Utveckling av MRP -system skedde på följande sätt.

MRPinformerar helt enkelt om leveranstiden för inköpsorder, vilket hjälper till att planera avräkningen av konton med leverantörer.

MRP / CRPger också information om antalet nyckelproduktionspersonal, nivån på timtaxa och tidsnormer för att utföra tekniska operationer (i beskrivningen av teknologiska rutter), möjligt övertidsarbete och så vidare, vilket möjliggör planering av produktionskapacitet.

MRPIIplanerar behoven för hela produktionen i material, produktionsanläggningar, ekonomi, lager etc., baserat på produktionsplanen.

1. Planering av produktionsanläggningar med CRP-system (Capacity Requirements Planning)

Den första utvidgningen av arbetsuppgifterna var (nästan samtidigt med MRP) metodik CRP (Capacity Requirements Planning) - vars syfte är att kontrollera genomförandet av huvudschemat med avseende på tillgänglig utrustning och, om det är möjligt, att optimera utnyttjandet av produktionskapaciteten.

Under driften av CRP -systemet utvecklas en plan för distribution av produktionskapacitet för bearbetning av varje specifik produktionscykel under den planerade perioden. Även installerad teknikplan sekvensen av produktionsprocedurer och, i enlighet med testproduktionsprogrammet, bestäms graden av utnyttjande av varje produktionsenhet för planeringsperioden.

Om programmet efter CRP-modulens cykel inte erkänns som riktigt genomförbart, görs ändringar i det och testas igen med CRP-modulen.

CRP -algoritmen kan grovt delas in i två steg: preliminär och slutlig planering:

RCCP (Rough-Cut Capacity Planning)

Preliminär planering av produktionsanläggningar. Ett förfarande som kontrollerar några få nyckelresurser tillräckligt snabbt för att avgöra om det finns tillräckligt med kapacitet för att uppfylla produktionsplanen.

FCRP (Finite Capacity Resource Planning)

Slutplanering av produktionsanläggningar. Även om RCCP kan indikera att det finns tillräcklig kapacitet för att uppfylla produktionsplanen, kan FCRP visa en kapacitetsbrist vid vissa tidpunkter.

För att CRP -mekanismen ska fungera krävs resultaten av arbetet MPR -system och tre matriser med initial data.

Produktionsschemat data, (De är också källa för MRP).

Uppgifter om arbetscentra, en beskrivning av strukturen för produktionsarbetscentra med en indikation på deras kapacitet; Normalt klassificeras ett företags produktionsanläggningar i arbetscentra. En sådan produktionsenhet kan vara ett verktygsmaskin, ett verktyg, en arbetare etc.

Data om tekniska vägar tillverkning av nomenklaturartiklar. All information om förfarandet för att utföra tekniska operationer och deras egenskaper ( tekniska tider, personal, annan information). Denna datamängd, tillsammans med den första datamängden, bildar arbetscentralbelastningen.

CRP informerar om allt avvikelser mellan den planerade lasten och den tillgängliga kapaciteten tillåter nödvändiga regleringsåtgärder. I detta fall tilldelas varje tillverkad produkt en motsvarande teknisk väg med en beskrivning av de resurser som krävs för var och en av dess verksamheter, vid varje arbetscenter.

Under CRP -modulen utvecklas en plan för distribution av produktionskapacitet för tillverkning av varje specifik produkt. I enlighet med testproduktionsprogrammet bestäms graden av användning av varje produktionsutrustning under den planerade tidsperioden. Om produktionsprogrammet igenkänns som körbart efter att CRP -modulen har körts, blir det den huvudsakliga för MRP -modulen. Annars modifieras och omvärderas den med CRP-modulen.

CRP gör inte lastoptimering , som endast utför beräkningsfunktioner enligt ett förutbestämt produktionsprogram, simulerar ett givet produktionssystem.

2. StängdcykelMRP (Closed loop MRP)

I slutet av 70 -talet, Oliver White och George Plosle ( Oliver Wight, George Plossl ) föreslog idén om Closed Loop MRP i MRP -system. Tanken var att föreslå att man överväger ett bredare spektrum av faktorer vid planering: kontroll av mängden tillverkade produkters överensstämmelse med mängden komponenter som används i monteringsprocessen, regelbundna rapporter om förseningar i order, om volym och dynamik av försäljning av produkter, på leverantörer etc. med implementering av feedback i systemet, vilket ger planeringsflexibilitet i förhållande till externa faktorer. Denna idé kom nästa efter MRP / CRP längs vägen för standardutveckling MRP.

Huvudidén bakom denna förbättring av MRP -tekniken är skapa en sluten slinga genom att skapa feedback som förbättrar spårningen av produktionssystemets nuvarande tillstånd. Det ytterligare genomförandet av övervakningen av uppfyllandet av leveransplanen och produktionsverksamheten gjorde det möjligt att ta bort dessa begränsningar för graden av tillförlitlighet för planeringsresultatet, som tidigare fanns i MRP I, som fanns på grund av oförmågan att spåra statusen för öppna order. .

APIKER(American Production and Inventory Control Society) ger följande definition av metoden "Closed Loop MRP":

"Ett system byggt kring materialkravplanering (MRP), som inkluderar ytterligare schemaläggningsfunktioner, nämligen produktionsplanering (aggregerad planering), huvudproduktion schemaläggning och planering av kapacitetskrav När planeringsfaserna som beskrivits ovan har passerat och planerna har accepterats som realistiska och uppnåbara, planer genomförs, vilket inkluderar produktionshanteringsfunktioner som input / output -mätning. materialflöde(input-output (kapacitet) mätning), detaljerad schemaläggning och schemaläggning, och rapportering om förväntad anläggnings- och leverantörsplanering, leverantörsplanering, etc. Termen "sluten slinga" betyder att dessa poster inte bara ingår i gemensamt system men det finns också feedback från körfunktionerna så att planeringen alltid är korrekt. " .

Vanligtvis involverar tvåfasplanering och hantering, bestående av en "planeringsfas" och en "genomförandefas". Den första handlar om själva implementeringen av MRP II -metoden, som slutar med godkännande av planer, den andra fasen innehåller funktioner för att uppfylla planer - det vill säga upphandling av nödvändiga material och komponenter, genomförandet av produktionsmål och leverans av produkter till konsumenten. Termen "close loop" innebär inte bara att båda faserna är en del av ett gemensamt system, utan också att det finns feedback mellan utföringsfunktionerna och planeringsfunktionerna, så att planeringen kan hållas uppdaterad hela tiden. Men i verkligheten stöder de "klassiska" MRP II-produkterna exakt tvåfasdrift, eftersom frekvent omräkning av planer är ett betydande problem och verkligen är genomförbart endast periodiskt (till exempel inte mer än en gång om dagen, helst mindre ofta).

3. Tillverkningsresursplanering (MRP II)

Ytterligare förbättring av funktionaliteten hos materialkrav planeringssystem - MRP, ledde till skapandet av p- MRP II (Tillverkningsresursplanering). Z Observera förkortningen " MRP "Har förändrats, precis som dess innebörd faktiskt har förändrats!Detta är faktiskt automatiserat system planering av alla resurser i ett tillverkningsföretag, inklusive planering i naturliga enheter, ekonomisk planering i värde, personal, samt element ier.

Ett fullt fungerande MRP II -system bör innehålla 16 av följande programvarumoduler:

programvara klass MRP II, enligt de standarder som godkänts av APICS (American Production and Inventory Control Society), innehåller följande 16 funktioner:

- Försäljnings- och produktionsplanering ( Försäljnings- och driftsplanering);

- Efterfrågestyrning ( Efterfrågestyrning);

- Utarbeta den huvudsakliga produktionsplanen ( Master Production Schemaläggning);

- Materialbehovsplanering ( Materialbehovsplanering);

- Produktspecifikationer ( Materialförteckning);

- Lagerhantering (Inventeringstransaktionsdelsystem);

- Supply planering (Schemalagda kvitton Delsystem);

- Ledning på produktionsgolvnivå ( Shop Flow Control);

- Kapacitetsplanering ( Kapacitetsbehovsplanering);

- Ingångs- / utgångskontroll ( In- / utgångskontroll);

- Inköp ( Köp av);

- Schemalägga allokeringsresurser (Distributionsresursplanering);

- Planering och kontroll av produktionsverksamheten ( Verktygsplanering och kontroll);

- Finansiell planering ( Finansiell planering);

- Modellering ( Simulering);

- Prestationsbedömning ( Prestandamätning).

Det är oerhört viktigt att uppmärksamma återkopplingsfunktionerna i MRPII -systemet. Till exempel, om leverantörer inte kan leverera delar inom den överenskomna tidsramen, bör de skicka en fördröjningsrapport så snart de blir medvetna om problemet. Normalt har ett standardföretag ett stort antal försenade order hos leverantörer. Men som regel speglar datumen för dessa beställningar inte tillräckligt datumen för den faktiska efterfrågan på dessa material. Å andra sidan, i företag som styrs av system av MRPII -klassen, är leveransdatum så nära som möjligt för tidpunkten för den verkliga efterfrågan på det levererade materialet.

Därför är det oerhört viktigt att informera systemet i förväg om möjliga problem med beställningar. I detta fall bör systemet generera ny plan produktion av produktionsanläggningar, i enlighet med den nya orderplanen. I ett antal fall, när fördröjningen i beställningar långt ifrån är ett undantag, ställs volymen in i MRPII -systemet.

© Planet KIS 1999

1. MRP (Materialkravplanering)

MRP -system, vars teori har utvecklats intensivt sedan början av 60 -talet, finns nu i nästan alla integrerade informationssystem ah företagsledning.

För närvarande användningen av moderna integrerade system för Ryska företag har inte hittat någon utbredd användning, särskilt inte funktionaliteten i materialresursplanering (MRP)

När är det lämpligt att använda MRP -system?

Först och främst bör det noteras att MRP -system utvecklades för användning på tillverkande företag... Om företaget har en diskret produktionstyp (Assembly to Order - ATO, Production to Order - MTO, Production to Warehouse - MTS, Serial - RPT, ...), dvs. när det finns en materialräkning och produktsammansättning för de tillverkade produkterna, är användningen av MRP -systemet logisk och ändamålsenlig. Om företaget har en processproduktion (Process Industry, Continuous-Batch Processing), är användningen av MRP-funktionalitet motiverad vid en lång produktionscykel.

MRP-system används sällan för planering av materialkrav inom service, transport, handel och andra organisationer med en icke-produktionsprofil, även om idéerna om MRP-system med vissa antaganden kan tillämpas på icke-produktionsföretag, vars verksamhet kräver planering material under en relativt lång tidsperiod.

MRP -system är baserade på materialplanering för optimal organisering av produktionen och inkluderar direkt funktionaliteten för MRP, funktionalitet för att beskriva och planera utnyttjandet av produktionskapacitet CRP (Capacity Resources Planning) och syftar till att skapa optimala förutsättningar för genomförandet av produktionen plan för lansering av produkter.

Huvudidén med MRP -systemet

Huvudidén med MRP -system är att varje bokföringsenhet för material eller komponenter som krävs för produktion av en produkt måste finnas i lager rätt tid och i rätt mängd.

Den största fördelen med MRP-system är bildandet av en sekvens av produktionsoperationer med material och komponenter, vilket säkerställer en snabb tillverkning av enheter (halvfabrikat) för genomförandet av huvudproduktionsplanen för utsläpp färdiga produkter.

Grundläggande element i MRP

Huvudelementen i MRP -systemet kan delas in i element som tillhandahåller information, mjukvaruimplementering av den algoritmiska grunden för MRP och element som representerar resultatet av hur mjukvaruimplementeringen av MRP fungerar.

Master Production Schedule (MPS)

Huvudproduktionsplanen är som regel utformad för att fylla på lager av färdiga varor eller tillgodose kundorder.

I praktiken verkar utvecklingen av personlig skyddsutrustning vara en planeringsslinga. Inledningsvis bildas ett utkast till version för att bedöma möjligheten att säkerställa genomförandet när det gäller materiella resurser och kapacitet.

MRP -systemet tillhandahåller detaljerad PPP i samband med materialkomponenter. Om den erforderliga nomenklaturen och dess kvantitativa sammansättning inte finns i det fria eller tidigare beställda förrådet, eller vid otillfredsställande planerade leveranser av material och komponenter, bör PPP justeras i enlighet med detta.

Efter att ha utfört de nödvändiga iterationerna godkänns OPP som giltigt och på grundval av detta startas produktionsorderna.

Materialförteckning och produktsammansättning

En materialförteckning (BM) är en nomenklaturförteckning över material och deras kvantiteter för tillverkning av en viss enhet eller slutprodukt. Tillsammans med produktens sammansättning tillhandahåller VM en komplett lista över färdiga produkter, mängden material och komponenter för varje produkt och en beskrivning av produktens struktur (noder, delar, komponenter, material och deras relationer) .

Materialförteckningen och produktens sammansättning är databastabeller, vars information korrekt återspeglar motsvarande data, när produktens eller VM: s fysiska sammansättning ändras måste tabellernas tillstånd korrigeras i tid.

Lagerstatus

Det aktuella tillståndet av lager återspeglas i motsvarande tabeller i databasen, vilket anger alla nödvändiga egenskaper hos bokföringsenheter. Varje bokföringsenhet, oavsett användning i en produkt eller många färdiga produkter, bör bara ha en identifierande post med en unik kod. Vanligtvis innehåller en kontoenhetsidentifiering ett stort antal parametrar och egenskaper som används av MRP -systemet, som kan klassificeras enligt följande:

Bokföringsenhetens poster uppdateras varje gång lagertransaktioner utförs, till exempel planerade för köp, beställs för leverans, aktiveras, skrotas och så vidare.

Baserat på inmatade MRP -data utför systemet följande grundläggande operationer:

För att implementera leveransschemat genererar systemet ett beställningsschema baserat på tidsperioder, som används för att lägga order hos leverantörer av material och komponenter eller för att planera egenproduktion.

En av komponenterna i integrerade förei MRP -klassen är systemet för produktionskapacitet (CRP).

CRP -systemets huvuduppgift är att kontrollera genomförbarheten av MPS när det gäller lastning av utrustning längs produktionstekniska rutter, med hänsyn tagen till övergångstid, påtvingad stillestånd, underleverantörer etc. Inmatningsinformation för CRP är ett schema för produktionsorder och inköpsorder för material och komponenter, som i enlighet med tekniska vägar omvandlas till lastning av utrustning och arbetare.

Typisk funktionalitet för MRP -system:

2. MRP II (Manufacturing Resources Planning)

MRP II -system är en vidareutveckling av MRP -system och fokuserar på effektiv planering av alla resurser i ett tillverkande företag. I allmänhet kan följande områden särskiljas:

MRP II -system innebär att den finansiella komponenten involveras i informationsintegrering (affärsplanering). I MRP II -system, specialverktyg för formning finansiell plan och upprätta budgetuppskattningar, prognoser och hantering av kassaflöden, på grundval av vilka genomförbarheten att genomföra produktionsplanen i form av kontanter och uppskattade kontanter fastställs.

3. ERP -system

ERP -system (Enterprise Resources Planning), som en vidareutveckling av integrerade företagshanteringsinformationssystem, inkluderar utöver ovanstående funktioner som regel distributionsresursplanering (DRP - I, DRP - II) och resurser för tekniskt underhåll och reparationer.

DRP -system ger den optimala lösningen (planering, redovisning och hantering) transportuppgifter om förflyttning av material och tekniska resurser och färdiga produkter.

Dessutom kännetecknas MRPII- och ERP-system av närvaron av ett speciellt delsystem för hantering av genomförandet av långsiktiga projekt (Project Management), som förutsätter en fullständig planering av materialresurser, arbetskraftsresurser, utrustning, bildandet av nätverksscheman för arbete, hantering av framsteg och fakturering av pågående projekt.

Logistik är ett av de mest komplexa, ansvarsfulla och ”multitasking” -områdena i företaget. För att koppla ihop heterogena processer i lager, för att ta hänsyn till lagerets struktur, särdragen vid transport av material och färdiga produkter, för att underlätta personalarbetet och öka dess effektivitet, utvecklades speciella system - MRP. Förkortningen står för "materialkravplanering", sådan programvara är baserad på konceptet Kanban, JIT -metodik ("Gör i tid") och utformad för att lösa problem:

- reglering av leverans av komponenter för produktionsprocessens behov;

- arbeta med ett brett utbud av material eller varor;

- företagets kontinuitet (utan driftstopp) utan att ackumulera överflödiga lager och föra dem till den lägsta erforderliga nivån, lossa lagret;

- daglig planering av företagets materiella behov;

- organisera och "länka" leverans- / utsändningsscheman, inköp, tillverkningsverksamhet och så vidare.

MRP -system är bland världens mest populära skal och logistikkoncept. Idag, andra generationens programvara, utvecklas ERP-moduler aktivt, de minskar kostnaderna för ett företag i ett komplex och med deras hjälp kan du organisera ett enkelt, transparent, väloljat arbetsflöde.

Funktioner och fördelar med MRP

På hemmamarknad många produkter presenteras baserat på MRP -konceptet. ASAP Consulting erbjuder effektiva verktyg för att skapa en kvalitativt ny och effektiv miljö för planeringsmaterialkrav och logistikarbete i allmänhet. Med våra produkter kan du snabbt och enkelt:

- bestämma hur mycket och när man ska producera färdiga produkter;

- generera data om erforderlig mängd materialresurser och överföra dem till lämpliga avdelningar;

- upprätta tydligt kopplade produktions- och lagerplaner;

- beräkna nettobehovet för komponenter, råvaror vid varje given tidpunkt;

- optimera lagermängden - minska den utan risk för brist;

- göra ändringar i planer, övervaka enheternas arbete och så vidare.

MRP-systemet innehåller information från inventeringsboken (inklusive WIP, färdiga varor och halvfabrikat), planerade och väntande beställningar och stämpeln. Vidare bearbetar algoritmerna dem. "Vid utgången" mottar paketets kund genererade orderplaner med ändringar, rapporter om deras genomförande - de bestämmer strategin för att använda material inom företaget och ytterligare externa inköp. Du kan också använda informationen för ytterligare exakt planering. Systemet bestämmer optimala produktionsscheman, fungerar som ett bekvämt verktyg för att minska kostnaderna inom produktionen och identifierar flaskhalsar i företagets arbete.

Huvudidén med MRP-systemet, huvudelementen i MRP, MRP II (Manufactory Resource Planning), logiken i MRP II-systemet, fokuserade på montering (diskret) produktion. Utveckling av MRP II: förlängning till "icke -diskreta "typer av produktion. Funktioner i implementeringen av MRP-II-system

1. MRP (Materialkravplanering)

På 60 -talet skapades, genom ansträngningarna från amerikanerna Joseph Orlicky och Oliver Weight, en metod för beräkning av material som krävs för produktion, kallad MRP (Material Requirements Planning). Tack vare det dedikerade arbetet från American Association for Inventory and Production Management (APICS) har MRP -metoden blivit utbredd i hela västvärlden, och i vissa länder (inklusive Ryssland) tolkas den till och med som en standard, även om den inte är det.

I vilka fall är det lämpligt att använda MRP -system?

Först och främst bör det noteras att MRP -system utvecklades för användning i tillverkningsanläggningar. Om företaget har en diskret produktionstyp (Assembly to Order - ATO, Production to Order - MTO, Production to Warehouse - MTS, Serial - RPT), dvs. när det finns en materialräkning och produktsammansättning för de tillverkade produkterna, är användningen av MRP -systemet logisk och ändamålsenlig. Om företaget har en processproduktion (Process Industry, Continuous-Batch Processing), är användningen av MRP-funktionalitet motiverad vid en lång produktionscykel.

MRP-system används sällan för planering av materialkrav inom service, transport, handel och andra organisationer med en icke-produktionsprofil, även om idéerna om MRP-system med vissa antaganden kan tillämpas på icke-produktionsföretag, vars verksamhet kräver planering material i ett relativt långt tidsintervall.

MRP -system är baserade på materialplanering för optimal organisering av produktionen och inkluderar direkt funktionaliteten för att beskriva och planera utnyttjandet av produktionskapacitet CRP (Capacity Resources Planning) och syftar till att skapa optimala förutsättningar för genomförandet av produktionsplanen för utsläpp av produkter.

2. Huvudidén med MRP -systemet

Huvudidén med MRP -system är att vilken bokföringsenhet som helst

material eller komponenter som är nödvändiga för produktion av en produkt måste finnas i lager vid rätt tidpunkt och i rätt mängd.

Den största fördelen med MRP-system är bildandet av en produktionssekvens med material och komponenter, vilket säkerställer en snabb produktion av enheter (halvfabrikat) för genomförandet av huvudproduktionsplanen för frisläppande av färdiga produkter.

3. Grundläggande element i MRP

Huvudelementen i MRP -systemet kan delas in i element som ger information (mjukvaruimplementering av den algoritmiska grunden för MRP) och element som representerar resultatet av hur mjukvaruimplementeringen fungerar

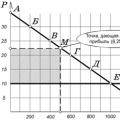

Figur 1- Element i MRP-systemet

I en förenklad form representerar följande element den initiala informationen för MRP -systemet:

1) Master Production Schedule (MPP) - Master Production Schedule

Huvudproduktionsplanen är som regel utformad för att fylla på lager av färdiga varor eller tillgodose kundorder.

I praktiken verkar utvecklingen av personlig skyddsutrustning vara en planeringsslinga. Inledningsvis bildas ett utkast till version för att bedöma möjligheten att säkerställa genomförandet när det gäller materiella resurser och kapacitet.

MRP -systemet tillhandahåller detaljerad PPP i samband med materialkomponenter. Om den erforderliga nomenklaturen och dess kvantitativa sammansättning inte finns i det fria eller tidigare beställda förrådet, eller vid otillfredsställande planerade leveranser av material och komponenter, bör PPP justeras i enlighet med detta.

Efter att ha utfört de nödvändiga iterationerna godkänns OPP som giltigt och på grundval av detta startas produktionsorderna.

2) Materialförteckning och produktsammansättning

Materialförteckningen är en nomenklaturförteckning över material och deras kvantiteter för framställning av en viss enhet eller slutprodukt. Tillsammans med produktens sammansättning ger materialförteckningen en komplett lista över färdiga produkter, mängden material och komponenter för varje produkt och en beskrivning av produktens struktur (noder, delar, komponenter, material och deras relationer).

Materialförteckningen och produktens sammansättning är databastabeller, vars information korrekt återspeglar motsvarande data, när produktens fysiska sammansättning ändras måste tabellernas tillstånd korrigeras i tid.

3) Lagerstatus

Aktiens nuvarande tillstånd återspeglas i motsvarande tabeller som anger alla nödvändiga egenskaper hos bokföringsenheter. Varje kontoenhet

oavsett alternativ för användning i en produkt eller många färdiga produkter, bör den bara ha en identifierande post med en unik kod. Vanligtvis innehåller en kontoenhetsidentifiering ett stort antal parametrar och egenskaper som används av MRP -systemet, som kan klassificeras enligt följande:

Allmänna data: kod, beskrivning, typ, storlek, vikt, etc.

Lagerdata: lagerenhet, lagringsenhet, ledigt lager, optimalt lager planerat att beställa, beställt lager, distribuerat lager, batch / batch -karakteristik, etc.

Inköps- och försäljningsdata: inköps- / försäljningsenhet, huvudleverantör,

Produktions- och produktionsorderdata etc.

Bokföringsenhetens poster uppdateras varje gång lagertransaktioner utförs, till exempel planerade för köp, beställs för leverans, aktiveras, skrotas och så vidare.

Baserat på inmatade MRP -data utför systemet följande grundläggande operationer:

Baserat på personlig skyddsutrustning bestäms den slutliga produkternas kvantitativa sammansättning för varje planeringstid.

Reservdelar som inte ingår i listan läggs till de färdiga produkterna.

För OPP och reservdelar bestäms det totala kravet på materialresurser i enlighet med materialförteckningen och produktens sammansättning med fördelning efter planerade tidsperioder;

Det totala materialbehovet justeras baserat på lagerstatus för varje planeringstid;

Beställningar för påfyllning av lager utförs med beaktande av nödvändiga ledtider.

Resultaten av MRP -systemet är:

Schema för leverans av materialresurser i produktionen - antalet för varje redovisningsenhet för material och komponenter för varje tidsperiod för att säkerställa PPP. För att implementera leveransschemat skapar systemet ett beställningsschema i förhållande till tidsperioder, som används för att lägga order till leverantörer av material och komponenter eller för att planera egen produktion;

Ändringar av leveransplanen - justeringar av det tidigare bildade produktionsförsörjningsschemat;

En serie rapporter som krävs för att hantera produktionskedjan.

En av komponenterna i MRP-klass integrerade föreär ett system för produktionskapacitet

CRP -systemets huvuduppgift är att kontrollera genomförbarheten av MPS när det gäller lastning av utrustning längs produktionstekniska rutter, med hänsyn tagen till övergångstid, påtvingad stillestånd, underleverantörer etc. Inmatningsinformation för CRP är ett schema för produktionsorder och inköpsorder för material och komponenter, som omvandlas i enlighet med tekniska vägar till lastning av utrustning och arbetare.

Typisk funktionalitet för MRP -system:

Beskrivning av planpunkter och planeringsnivåer

Beskrivning av planeringsspecifikationer

Bildandet av schematets huvudsakliga produktionsplan

Produkthantering (beskrivning av material, komponenter och färdiga produktenheter)

Lagerhantering

Produktkonfigurationshantering (produktsammansättning)

Upprätthålla en faktura

Beräkning av materialbehov

Bildande av MRP -inköpsorder

Generering av MRP -överföringsorder

Arbetscentra (beskrivning av strukturen för produktionsarbetscentra med definition av kapacitet)

Maskiner och mekanismer (beskrivning av produktionsutrustning med definition av standardkapacitet)

Tillverkningsverksamhet som utförs i förhållande till arbetscentra och utrustning

Teknologiska vägar som representerar en sekvens av operationer som utförs över tid på en specifik utrustning i ett specifikt arbetscenter

Beräkning av kapacitetskrav för att bestämma den kritiska belastningen och fatta ett beslut

4. MRP II (tillverkningsresursplanering)

På 80 -talet, de grundläggande principerna för MRP (Material Requirements Planning), CRP (Capacity Requirements Planning,

kapacitetsbehovsplanering), Closed Loop MRP (efterfrågeplanering

i materialen i en sluten slinga) sammanfattades i en enda planeringsmetodik - MRP II (Manufactory Resource Planning, production resource planning).

Den romerska siffran "II" i namnet på den nya MRP II -metoden uppstod på grund av likheten mellan förkortningarna Manufactory Resource Planning och Material Requirements Planning, och

indikerar en högre planeringsnivå jämfört med materialkravplanering. Ibland utelämnas det om det framgår av sammanhanget vilket system som diskuteras.

MRP II-metod beskriver end-to-end-planering och kedjehantering

"försäljning - produktion - lager - utbud". Till skillnad från tidigare planeringsmetoder fokuserar den på operativ planering och hantering av hela produktionsprocessen, snarare än dess individuella fragment.

MRP II -metoden syftar till att lösa följande huvuduppgifter:

1. Forma det huvudsakliga produktionsschemat (volymetrisk

kalenderplan, Master Production Schedule - MPS), som schemalägger vad och i vilken mängd företaget kommer att producera under varje period av planeringsperioden. Å ena sidan bör denna plan så mycket som möjligt ta hänsyn till den befintliga beställningsportföljen och marknadsundersökning efterfrågan, för att tillgodose kundernas behov i tid, men inte heller för att producera ett överskott av produkter, som sedan kommer att ligga på lagret under lång tid och vänta på sin köpare. Å andra sidan måste den upprättade planen vara genomförbar med tanke på företagets nuvarande struktur (produktionskapacitet, personal, finansiell säkerhet). Att uppnå en kompromiss mellan att möta marknadens efterfrågan och genomförbarheten av ett sådant produktionsprogram är en mycket viktig uppgift, och det löses framgångsrikt med MRP II -metodiken.

2. Gör operativa planer som avslöjar genomförandet av det godkända produktionsprogrammet: schema produktionsarbeten, ett schema för upphandling av råvaror och leveranser, schema användning av medel. All produktionsverksamhet i företaget byggs därefter enligt dessa planer. MRP II ökar dock värdet av dessa planer genom att inom ramen för denna metod, löses en viktig uppgift att optimera resursförbrukningen. När planerna utarbetas är målet att optimalt fördela förbrukade resurser (pengar, material, produktionskapacitet) i hela planeringssegmentet. Det är å ena sidan nödvändigt att säkerställa att det huvudsakliga produktionsschemat och produktionsprocessens kontinuitet uppfylls och å andra sidan förhindra att onödiga materiallager... För att uppnå ett sådant mål krävs integrerad planering av resurskrav, det vill säga planeringskrav på alla avdelningar som är involverade i produktionsprocessen (produktion, lager, leverans och försäljning), med tanke på ett komplext system av relationer mellan dessa avdelningar.

Implementeringen av MRP II -metoden i ett specifikt informationssystem förutsätter närvaro av feedback som informerar om kvaliteten på genomförandet av de utformade planerna och tillåter, om det behövs, att göra justeringar av dessa planer.

MRP II -metoden utvecklades ursprungligen för montering (diskret) tillverkning. Maskinteknik är ett klassiskt exempel på diskret tillverkning. Utan att gå in på detaljer kan diskret tillverkning definieras som: det är produktionen av montering av slutprodukten, baserat på en hierarkisk beskrivning av produktens sammansättning. Därefter utvecklades liknande principer och planeringsmetoder för andra typer av produktion.

5. MRP II-systemets logik fokuserade på montering (diskret) produktion

Det finns tre olika steg i driften av MRP II -systemet. De två första innebär implementering av MRP II -metoden och slutar med godkännande av planer. Det senare, som går parallellt med den verkliga produktionsprocessen, inkluderar övervakning av genomförandet av de planerade planerna och omedelbart, om nödvändigt, att göra ändringar i produktionsprocessen:

Bild 2

1) Baserat på order av oberoende efterfrågan bildas det huvudsakliga produktionsschemat.

· Baserat på data från produktionsplanen, marknadsundersökningar, prognoser för efterfrågan, beställning av beställningar för produkter, upprättas ett preliminärt schema för släpp av slutprodukter.

· RCCP (Rough Cut Capacity Planning) -förfarandet har inletts - en snabb kontroll av genomförbarhetsplanens genomförbarhet vad gäller tillgänglig kapacitet och befintlig produktionsteknik. Detta förfarande innebär att man skapar ett flöde av order av beroende efterfrågan mellan avdelningarna i företaget som är involverade i produktionsprocessen, och kontrollerar genomförbarheten av dessa order på förutbestämda kritiska produktionsområden (det vill säga i arbetscentra som begränsar eller bestämmer skiftläget av produkter).

· Om det preliminära schemat för släpp av slutprodukter erkänns som genomförbart blir det den huvudsakliga utsläppsplanen. Annars ändras och testas det preliminära schemat igen med RCCP -proceduren.

2) Baserat på det accepterade produktionsschemat planeras kraven på material, kapacitet och ekonomiska resurser.

· Standard MRP -cykel startas, vars huvudsakliga resultat är schemat för inköps- / produktionsorder för material och komponenter.

· En CRP -cykel lanseras, vilket ger ett produktionsschema som beskriver alla ytterligare produktionsaktiviteter.

· Enligt dessa två dokument uppskattas behovet av ekonomiska resurser (Financial Requirements Planning - FRP) för genomförandet av produktionsaktiviteter. Det vill säga driftskostnaderna för inköp av material, produktionsbehov, löner för produktionspersonal etc. beräknas och dessa kostnader fördelas över hela planeringshorisonten.

3) I enlighet med de fastställda scheman börjar verkliga produktionsaktiviteter. Samtidigt utför MRP II-systemet operativ ledning av produktionsprocessen: det övervakar genomförandet av planerade uppgifter och gör vid behov justeringar av de befintliga planerna.

· Uppnåendet av de planerade målen registreras omedelbart i MRP II-systemet. Systemet, baserat på jämförelse av faktiska och standardindikatorer, analyserar den ekonomiska processens gång. Till exempel, för att övervaka uppfyllandet av CRP -planer, övervakar MRP II -systemet produktiviteten för varje produktionsenhet under hela planeringsperioden. Den faktiska produktiviteten jämförs med standardprestationsindikatorn och, om avvikelsen överstiger ett förutbestämt tillåtet värde, signalerar systemet ledningspersonalen att snarast ingripa i denna produktionsenhets arbete och vidta åtgärder för att öka produktiviteten. Sådana åtgärder kan till exempel vara att attrahera ytterligare arbetare eller öka standardarbetstiden för en eftersläpande produktionsenhet. På samma sätt övervakar systemet förbrukningen av material och komponenter från produktionsenheter och registrerar avvikelsen för de faktiska och målförbrukningsvärdena för varje produktionsenhet. Detta gör att du snabbt kan diagnostisera en situation när en produktionsenhet inte utvecklar planerad produktivitet på grund av otillräcklig tillgång på material.

· Genom att analysera produktionsprocessens framsteg genererar MRP II-systemet dagligen skiftuppgifter för arbetscentra (driftlistor) som skickas till cheferna för arbetscentraler. Skiftuppgifter återspeglar arbetssekvensen för råvaror och komponenter vid varje enhet för produktionskapacitet och varaktigheten av dessa operationer. I motsats till produktionsschemat för CRP-modulen tar dessa verkstadsuppgifter automatiskt hänsyn till minskningen / ökningen av produktionshastigheten

enheter: skiftjobb kan innehålla både produktionsorder som är försenade av någon anledning (minskning av bearbetningshastighet) och planerade produktionsorder för efterföljande planeringsperioder (ökning av bearbetningshastighet).

· På samma sätt reglerar MRP II-systemet arbetet med företagets försörjnings-, försäljnings- och lagerstrukturer i företaget.

6. Utveckling av MRP II: utvidgning till "icke-diskreta" typer av produktion

Som nämnts ovan utvecklades MRP II- och MRP II -systemen ursprungligen för monteringstillverkning. Men över 40% av industriföretagen i världen är företag med en annan typ av produktion -

bearbeta.

Enligt den klassificering som föreslagits av Gartner -gruppen kan hela branschen minskas till tre huvudtyper:

1) designproduktion;

2) diskret tillverkning;

3) processproduktion.

Designproduktion är unik engångsproduktion(till exempel raketer, skeppsbyggnad), vars teknik inte är fördefinierad.

Den huvudsakliga kännetecken diskret produktion är närvaron av räkneenheter för utdata, som i sin tur är sammansatta av enskilda komponenter. Därför, i diskret tillverkning, är grunden för tillverkning (montering) av slutprodukten en hierarkisk beskrivning av produktens sammansättning (det vill säga designen eller produktspecifikationen för slutprodukten). Ett klassiskt exempel på diskret tillverkning är maskinteknik.

I diskreta industrier finns det flera väsentligt olika typer av produktionsorganisation:

· Tillverkning till ett lager (Make-To-Stock-MTS): produktionsvolymen planeras baserat på "optimalt utnyttjande av produktionskapacitet"; i detta fall antas att alla tillverkade produkter kommer att säljas;

Tillverkning på beställning (Make-To-Order-MTO): produktionsvolymen planeras baserat på de mottagna beställningarna för produkter, och de skiljer sig från:

o utveckling på beställning (Engineering-To-Order-ETO), när du måste börja med designen av den beställda produkten, utveckling av design och teknisk dokumentation;

o montering på beställning (Assembling-To-Order-ATO), där design och teknisk dokumentation för olika enheter som redan finns tillgängliga på företaget används, men en liten variation i produktens sammansättning är tillåten, beroende på kundens order ( i detta fall antas alla originalkomponenter vara tillgängliga på lagret).

Processproduktion består av ett antal tekniska processer (till exempel blandning, upplösning, uppvärmning), som var och en inte kan avbrytas när som helst. Förutom slutprodukten producerar processtillverkning vanligtvis många biprodukter och tilläggsprodukter.

Teknologisk processär som regel uppdelad i flera steg, beskrivna av dess recept. Utgången från samma process kan producera olika produkter, till exempel beroende på koncentrationen av startkomponenterna, temperaturregim, katalysatorer. Vissa processer kan upprepas rekursivt (återvinna).

Processindustrin kännetecknas av oupplösliga interna länkar mellan olika typer av produkter som produceras under en process. Till exempel, när olja raffineras i en enhet, erhålls samtidigt petroleumprodukter från gasolja och bensin till eldningsolja och bitumen, och produkternas sammansättning kan inte ändras.

Genom egenskapen av diskrethet / kontinuitet vid tidpunkten för slutproduktens frisläppande, skiljer sig repeterande inom processindustrin respektive (till exempel apotek, livsmedelsindustrin, massa- och papperstillverkning, kemisk industri) och kontinuerlig (till exempel energi, olje- och gasproduktion, petrokemi, primärmetallurgi).

Varje typ av produktion har sin egen specifika planering och hantering. Om planeringen av diskret produktion utgår från de volymetriska indikatorerna för produktionsplaner och en styvt specificerad sammansättning av slutprodukten, förlitar de sig i designproduktionen på en lista över projektaktiviteter och deras inbördes samband (det vill säga de utgör det så kallade nätverket diagram). I processindustrierna intar först och främst indikatorerna för utnyttjande av produktionskapacitet och den tekniska processens variation.

Ursprungligen utvecklad för diskret tillverkning, MRP II -metoden uppfyllde inte specifikationerna för andra typer av tillverkning. Försök att "justera" den underliggande matematiska modellen för applikationer, till exempel vid processtillverkning, har lett till orealistiska resultat som negativa produktionstider och negativ resursförbrukning. Detta tillvägagångssätt blev inte effektivt på grund av de grundläggande skillnaderna mellan diskreta och processindustrin. Därför skapades ursprungliga matematiska modeller och algoritmer för att lösa resursplaneringsproblemet för process- och designindustrin, vilket var grunden för skapandet av MRP II-system med fokus på "icke-diskreta" typer av produktion.

Karaktäristiskt drag klassiska MRP II-system är specialisering inom en specifik (en eller flera) produktionstyp. Men i senare tid tillverkare av MRP II -system ändrar sina produkter, utökar funktionaliteten och överför till nya plattformar. Detta beror på den hårda konkurrensen på marknaden för informationshanteringssystem och som en konsekvens av önskan att maximera kundnöjdheten.

Som ett resultat av utvecklingen av MRP II -system dök en ny systemklass upp (Enterprise Resource Planning, corporate resource planning).

7. Funktioner i implementeringen av MRP-II-system

För närvarande, i Ryssland, med MRP-II-system, försöker de ofta ersätta föråldrade redovisnings- eller hemmagjorda informationssystem med ett mer kraftfullt, modernt och modernt företagsresurshanteringssystem för ett företag.

Det är inte svårt att förutsäga resultaten av en sådan implementering: efter ett år, två eller tre implementeringar, kommer systemet att fungera, men som regel blir det värre än det gamla. Detta är inte förvånande, eftersom detta är ett annat system, från vilket samma resultat krävs som från det gamla.

En av de utländska konsulterna kommenterade denna situation på följande sätt: ”MRP II -klasssystemet är lika effektivt som företagets personal och affärsprocesser är effektiva. Ju färre komplikationer det finns i dessa processer (vilket innebär färre åtgärder som i slutändan inte ökar företagets vinst), desto effektivare blir MRP-II-systemet. Många företag har försökt och försöker beskriva sina befintliga affärsprocesser med hjälp av det implementerade MRP-II-klasssystemet. Med denna implementering ”automatiserar” de helt enkelt företagets nuvarande sätt att göra saker utan att förbättra det åtminstone. Kom ihåg den gyllene regeln: om du fortsätter att arbeta som du arbetade får du det du fick. ”

I slutändan erkänns implementeringen som misslyckad och själva systemet skylls på misslyckandet, eller snarare bristen på önskad funktionalitet i det.

Varför? Svaret är enkelt. Trots att det finns många företag på den ryska marknaden som gärna säljer MRP-II-systemet till företaget kommer framgångsrik implementering inte att vara möjlig utan det hårda arbetet från hela företagets team. MRP-II är inte det datorprogram... Det är ett företagsledningskoncept som möjliggörs av en dator. På grund av detta beror de faktorer som påverkar framgången eller misslyckandet av implementeringen av MRP-II-system till stor del på ansträngningarna att implementera systemet. Erfarenheten av att införa MRP-II-system över hela världen (Ryssland är inget undantag) tyder på att man först och främst bör uppmärksamma följande punkter:

Koppla samman genomförandemål med företagsmål;

Använda ett team -tillvägagångssätt;

Förändringshantering;

Träning;

Attrahera kvalificerade konsulter.

Mål för genomförande

Innan vi påbörjar planeringen av projektet för implementering av MRP-II-systemet är det först och främst nödvändigt att formulera företagets globala mål, för att avgöra var företaget vill komma om ett år, två, fem eller mer . I enlighet med detta bör du planera företagets storlek, försäljningsvolymen i rubel och in natura, antalet personal, nödvändig utrustning. Planen bör innehålla försäljningsvolymer per produktgrupp i värde, information om hur de kommer att produceras, endast med hjälp av företagets kapacitet eller på annat sätt. Dessa uppskattningar kommer att utgöra grunden för att utarbeta strukturen för ett företag eller en grupp av företag, med hjälp av vilka och de uppsatta målen kommer att uppnås. Sedan bör målen definieras på en mer detaljerad nivå, varefter det redan kommer att vara möjligt att börja planera de resurser som krävs för att säkerställa den givna produktionsnivån. Därefter måste du verkligen bedöma företagets tillstånd idag.

Baserat på den inhämtade grundinformationen är det nödvändigt att fastställa behovet av ytterligare resurser för att säkerställa tillväxten av företagets omsättning. På grund av detta kommer det framtida informationssystemet att göra företagets ledning tydligare, öka organisationens effektivitet, spara resurser och i slutändan ta verksamheten till en ny nivå utan att locka till ytterligare investeringar.

Lagarbete

Implementering av MRP-II-systemet kräver stora ansträngningar och resurser från företaget. Och det är företagets chefer som måste se till att dessa resurser fördelas: general manager(verkställande direktören) i företaget, liksom chefer (direktörer) för huvudavdelningarna. Eftersom system i MRP-II-klassen som regel är integrerade system, är ett av de typiska resultaten av deras genomförande följande: avdelningar som traditionellt inte litade på varandra och konkurrerade om resurser tvingas kombinera sina ansträngningar för att säkerställa genomförandemål. Detta underlättas av teammetoden som används vid implementering av sådana system.

Förändringsledning

Implementering av MRP-II-systemet och följaktligen ändring affärsprocesser företaget kan orsaka rädsla hos en betydande del av företagets personal. Detta är en naturlig rädsla för förändring, en ovilja att ge upp det, om än dåliga, men fungerade tidigare, och att acceptera det helt okända och skrämmande nya. Det bästa sättet att övervinna denna rädsla är genom personalutbildning. Endast genom att förstå vad som exakt kommer att krävas av dem i framtiden och vad de kommer att få i gengäld (till exempel kommer det arbete de har gjort att bli mer effektivt, rädda jobb, företaget går vidare till ett nytt utvecklingsstadium, etc. ), kommer personalen att kunna arbeta effektivt i projektet genom att ändra metoder och väsen för företagets funktion och samtidigt använda nödvändiga verktyg(kunskap). Det är viktigt att notera att det här inte handlar så mycket om att lära sig att arbeta med ett informationssystem, utan om allmän utbildning: MRP-II-koncept, förändringshantering, förvaltningsredovisning etc.

Utbildning

Införandet av ny utrustning eller informationssystem kräver att utbildningspersonal interagerar med dem, liksom tillgång till lämpligt stöd och underhåll. Det är, det är nödvändigt att ständigt utbilda och förbättra personalens kvalifikationer, förbättra eller utveckla nya förfaranden.

Användning av konsulter

Konsulten kommer att hjälpa till att sätta upp mål, planera genomförande och projektledning, och ge personal utbildning. En bra konsult kommer att pressa ur systemet så mycket som företaget kan använda. Men han kommer aldrig att ta ansvar för de slutliga resultaten av genomförandet. Företaget och var och en av dess anställda måste bli ägare till motsvarande del av systemet och ta ansvar för dess funktion.

Föreläsning 10. Resursplaneringssystem företag -ERP(ERP, Enterprise Resource Planning)

Allmän förståelse för ERP. Historia om uppkomsten av ERP -system Konceptet och funktionerna i ERP -system Produktion: före ERP: s ankomst, med ERP: s implementering Erfarenhet av implementering: fördelar och nackdelar

MRP -klasssystemet (Material Requirements Planning) är ett system som arbetar enligt algoritmen som regleras av MRP -metoden, som gör det möjligt att optimalt reglera tillförseln av komponenter till produktionsprocessen, kontrollera lagren på lagret och produktionstekniken själv.

MRP -klasssystem Baserat på att planera de materiella behoven hos en avdelning i ett företag, en organisation som helhet.

MRP: s huvuduppgift är att säkerställa att den erforderliga mängden nödvändiga komponentmaterial är tillgänglig när som helst under planeringsperioden, tillsammans med en eventuell minskning av permanenta lager, och därför lossning av lagret.

Syften med att använda MPR -standarden:

planera leveransen av alla komponenter för att eliminera produktionsstopp och minimera lagren på lagret;

minskning av lager av komponentmaterial, med undantag för uppenbar lossning av lager;

Att minska lagringskostnaderna ger ett antal obestridliga fördelar, varav den främsta är minimering av frysta medel som investeras i inköp av material.

MRP II är en uppsättning beprövade principer, modeller och procedurer för sund hantering och kontroll för att förbättra prestanda ekonomisk aktivitet företag. Idén bakom MRP II bygger på flera enkla principer till exempel uppdelning av efterfrågan i beroende och oberoende.

Uppgiften för informationssystem i MRP II-klassen är den optimala bildningen av materialflödet (råvaror), halvfabrikat (inklusive de i produktion) och färdiga produkter. System av klass MRP II - syftar till att integrera alla huvudprocesser som implementeras av företaget, såsom upphandling, lager, produktion, försäljning och distribution, planering, kontroll över genomförandet av planen, kostnader, finansiering, anläggningstillgångar etc.

MRP II -standarden delar upp omfattningen av enskilda funktioner (procedurer) i två nivåer: obligatoriskt och valfritt. Till programvara tilldelades klass MRP II måste den utföra en viss mängd nödvändiga (grundläggande) funktioner (procedurer). Vissa programvaruleverantörer har antagit ett annat antal implementationer för den valfria delen av procedurerna i denna standard.

Resultat av att använda integrerade system MRP -standard II:

erhålla operativ information om företagets nuvarande resultat, både som helhet och med fullständiga detaljer för enskilda beställningar, resurstyper, genomförande av planer;

långsiktig, operativ och detaljerad planering av företagets verksamhet med möjlighet att justera planerade data baserat på operativ information;

lösa problem med optimering av produktion och materialflöden;

en verklig minskning av materialresurser i lager;

planering och kontroll över hela produktionscykeln med förmågan att påverka den för att uppnå optimal effektivitet vid användning av produktionsanläggningar, alla typer av resurser och för att möta kundernas behov;

automatisering av kontraktsavdelningens arbete med full kontroll över betalningar, leverans av produkter och tidpunkten för fullgörandet av avtalsförpliktelser;

finansiell reflektion av företaget som helhet;

betydande minskning av kostnader för icke-produktion;

skydd av investeringar i informationsteknik;

möjligheten till en successiv implementering av systemet, med beaktande av investeringspolitiken för ett visst företag.

[ERP Brief Concept - Enterprise Resource Planning ERP är baserat på principen att skapa ett enda arkiv som innehåller alla företagsinformation ackumuleras av organisationen under sin affärsverksamhet, inklusive finansiell information, data relaterad till produktion, personalhantering eller annan information. Detta eliminerar behovet av att överföra data från system till system. Dessutom blir all information som innehas av en given organisation samtidigt tillgänglig för alla anställda med lämplig myndighet. ERP -konceptet har blivit mycket populärt inom tillverkningssektorn eftersom resursplanering har minskat ledtiden, minskat lagernivåer och förbättrat kundåterkoppling samtidigt som administrativ personal minskat. ERP -standarden gjorde det möjligt att kombinera alla företagets resurser, och därmed lägga till orderhantering, ekonomi etc.]

ERP -systemets huvudfunktioner:

De flesta moderna ERP -system är byggda på modulbasis, vilket ger kunden möjlighet att välja och implementera endast de moduler som han verkligen behöver. Moduler för olika ERP -system kan skilja sig åt både i namn och innehåll. Ändå finns det en viss uppsättning funktioner som kan anses vara typiska för programvaruprodukter ERP -klass. Dessa typiska funktioner är:

bibehålla design och tekniska specifikationer. Sådana specifikationer definierar sammansättningen av den slutliga produkten, liksom de materialresurser och operationer som krävs för dess tillverkning (inklusive routing);

efterfrågestyrning och utformning av försäljnings- och produktionsplaner. Dessa funktioner är utformade för efterfrågeprognoser och produktionsplanering;

krav på planeringsmaterial. De låter dig bestämma volymerna för olika typer av materialresurser (råvaror, material, komponenter) som krävs för att uppfylla produktionsplanen, samt leveranstider, satsstorlekar etc.;

lager- och upphandlingshantering>. Gör att du kan organisera underhåll av kontrakt, genomföra ett centraliserat upphandlingsschema, säkerställa redovisning och optimering av lagerlager, etc .;

produktionskapacitet planering. Med denna funktion kan du övervaka tillgängligheten av tillgänglig kapacitet och schemalägga deras användning. Inkluderar grov planering av kapacitet (för att bedöma genomförbarheten av produktionsplaner) och mer detaljerad planering, ner till enskilda arbetscentra;

ekonomiska funktioner. Denna grupp inkluderar finansiella redovisningsfunktioner, förvaltningsredovisning, och operativ ledning finansiera;

projektledning funktioner. Ger schemaläggning av projektuppgifter och de resurser som krävs för att slutföra dem.

51 Uthyrningsteknik informationsresurser(IT -outsourcing)

IT -outsourcing (eng. IT -outsourcing) - delvis eller fullständig överföring av arbete med support, underhåll och modernisering av IT -infrastrukturen i händerna på företag som specialiserat sig på kundservice av organisationer och som har en personal av specialister av olika kvalifikationer. För dem är genomförandet av sådant arbete en kärnverksamhet.

IT -outsourcing innebär att ett externt specialiserat företag delegeras för att lösa frågor som rör utveckling, implementering och underhåll av informationssystem, både helt på företagsinfrastrukturnivå (hårdvara eller mjukvaruunderhåll), och omfattningen av arbetet relaterat till utvecklingen och / eller stöd för hur enskilda sektioner i systemet fungerar (programmering, hosting, testning etc.)

Den mest utbredda i praktiken är prenumerationstjänsten för datorer. Så, kunden erbjuds ett komplett paket med tjänster som gör att han inte kan anställa en systemadministratör i personalen.

Komplexet innehåller vanligtvis följande typer av tjänster:

installation och uppgradering av utrustningens hårdvara;

inställning och uppdatering av programvara;

skydd av nätverket från obehörig åtkomst utifrån;

antivirusskydd;

snabb reparation och utbyte av den medföljande utrustningen;

information backup (backup);

rådgivning och utbildning av personal.

Moderna CRM -lösningar och indikationer för deras användning

För att utse CRM -system integrerade med externa internettjänster (Facebook, Vkontakte, portaler, mobilapplikationer och live -chattsystem) har en ny term nyligen blivit utbredd - eCRM (elektronisk kundrelationshantering).

eCRM är inte en specifik teknik, utan snarare ett koncept använder CRM tillsammans med ett brett utbud av marknadsföringsverktyg som tillhandahålls av Internet.

I allmänhet kan eCRM definieras som kundrelationshantering med Internet, webbläsare och mobilapplikationer. Jämfört med den klassiska funktionaliteten för interaktion med kunder (besök, samtal, mass nyhetsbrev via e -post och sms), deras kapacitet är mycket bredare och kan vara mer effektiv.

Eftersom Internet blir allt viktigare för affärsutvecklingen, överväger många företag att använda det för att minska servicekostnaderna, stärka kundrelationerna och anpassa reklammeddelanden. Därför är målet att införa eCRM i företag som regel att behålla kunder, öka deras lojalitet och tillfredsställelse. För företag som tillhandahåller sina tjänster och produkter via Internet är kundlojalitet en av de viktigaste faktorerna, eftersom att behålla en befintlig klient är billigare än att attrahera en ny, och med hjälp av eCRM är det ännu billigare.

ECRM -implementeringsprocessen innehåller tre huvudsteg:

Samla in data på föredragna kommunikationskanaler för kunder. Det kan göras aktivt - genom direkta kundundersökningar och passivt - genom att analysera historiken för besök på webbplatsen för företaget som kommer in E-post, användning av mobilapplikationer, etc.

Databehandling: filtrering och analys av de krav som krävs för att tillfredsställa företagets kunder;

Interaktion med kunder i enlighet med deras preferenser, med nödvändig information

När företag tar till sig nya kundengagemangsmöjligheter måste de komma ihåg att inte störa kunden igen utan en god anledning. Annars riskerar du att förlora en kund som bestämmer att dina marknadsföringskampanjer är för påträngande och ser mer ut som skräppost än användbar information.

För den mest effektiva implementeringen av eCRM är det därför nödvändigt att överväga följande faktorer:

Företagets kultur bör vara kundorienterad;

Kundnöjdhetspoäng bör ingå i bedömningen av kontoansvariga.

End-to-end kundtjänstprocesser bör utvecklas.

Manus bör utvecklas för att hjälpa klienten att lösa sina problem;

Processer bör utvecklas för att följa med kunden i alla skeden av försäljningen.

Teknik och verktyg för automatisering av lagerverksamhet

Med SAP -lösningar för lagerhantering (SAP WMS) kan du optimera lageraktivitet inklusive inkommande och utgående behandling, tillgångshantering och lagring, fysisk inventering och planerad och tänkt cross-docking. Du kan dra nytta av datainsamlingsteknik som streckkodning, radiofrekvensidentifiering (RFID), röstigenkänning, nya verktyg för optimering av arbetsbelastning.

Mål för genomförande

aktiv lagerhantering;

ökning av hastigheten att plocka varor;

erhålla korrekt information om varornas placering på lagret;

effektiv hantering av varor med begränsad hållbarhet

skaffa ett verktyg för att förbättra effektiviteten och utveckla processer för hantering av varor på ett lager;

optimering av användningen av lagerutrymme.

Uppgifter som ska lösas

Vy över anläggningarna för en belgisk industrikoncern. Koordinering och snabbhet i lagerverksamheten är en viktig komponent i effektiv logistik

Godkännande av varor och material

Godkännande av varor i realtid med radioterminaler eller pappersmedier;

Utskrift av streckkoder;

Flexibel identifiering med eller utan inköpsorder eller meddelanden före leverans från en leverantör;

Godkännande för förvaring;

Kontroll av efterlevnad och datakorrigering.

Magasinering

Automatisk lagring eller lagring under kontroll av personal;

Anpassningsbara lagringsregler för att maximera användningen av lagringsutrymme och / eller produktiviteten i lagerdriften;

Omfattande kriterier för att bygga lagringsceller;

Anpassningsbart skapande av lageruppgifter;

Beredning av bulkvaror från olika leverantörer för lagring.

Automatisering av engångsacceptans och leverans av varor

Ladda om mottagna varor för att skicka till kunder;

Transitförsändelse av produkter genom lagret.

Flexibel hantering av order och ordergrupper

Komplex gruppering av order.

Behandla och utfärda order i grupper med optimering av processer och resurser;

Konsolidering och uppdelning av varusändningar;

Anpassningsbar produktidentifiering genom förpackning under transport och retur.

Påfyllning av lager

Konfigurerbara parametrar för behovet av påfyllning;

Påfyllning med ofullständiga pallar;

Gemensam påfyllning av en grupp varor på en pall;

Automatisk generering och sändning av påfyllningsuppgifter;

Anpassningsbara påfyllningsstrategier;

Olika påfyllningsalternativ (bit, låda, pall).

Orderplockning

Automatisk generering och sändning av uppgifter till anställda för orderplockning;

Förpackning direkt i pallen, med hänsyn till ergonomiska krav, samt dimensioner, vikt och andra parametrar för varan;

Komplett set för transportband;

Komplettering med massor av varor;

Stöder provtagning med bitar, lådor, fulla pallar;

Slutförande med radioterminaler eller etiketter;

Paket;

Olika byggalternativ (diskret, grupp, kombinerat);

Anpassning av order under montering;

Generering av identifieringsnummer för levererade containrar och deras spårning;

Läser in

Schemaläggning av leverans av varor, med hänsyn till prioriteringar;

Beställning och kombination av varor under lastning, beroende på leveranssekvensen;

Lastning, kontroll och stängning av funktioner som styrs av radioterminaler;

Kontrollera och stänga sändningsoperationen;

Bestämning (urval) av en bärare;

Märkning av överensstämmelse;

Skapande av medföljande dokument.

Lagerhantering

Spårningsbehållare;

Full funktionalitet för att arbeta med varor i vikt;

Flexibilitet vid flyttning och justering av lagerlager;

Delvis inventering;

Full fysisk inventering med fixeringsvikter vid ingång och utgång;

Övervaka status och få information om lager i realtid;

Konsolidering av reserver i alla DC: er;

Lokalisering av lager och konfiguration av områden och lagerzonering;

Egenskaper för spårning (batch, kod, serienummer);

Redovisning av datum och spårning av tidpunkten för försäljning av varor;

Spåra ägare av den lagrade fastigheten;

Flexibelt system för omleverans, uppdelning i satser, lageröverföring.

Flexibel härdningsteknik LIFO, FIFO, FPFO, FEFO, BBD

Personaljobbshantering

Automatisk generering och sändning av uppgifter för:

Boende;

Förflyttningar av aktier;

Räkna omsättningen;

Påfyllning av lager;

Slutföra beställningar;

Läser in;

Avsändande.

Schemaläggning av distributionscenter

Schemalägga uppdrag med deras omorganisation i enlighet med prioriteringar;

Sändning och uppgiftsrotation;

Massrörelser.

Behållarhantering

Tillämpning av licens- / patentinformation;

Ladda flera olika varor i en behållare;

Identifiering av varor genom förpackning under transport och retur;

Fastställande av begränsningar för gemensam lagring av varor.

Lagring och produktionsanläggningshantering

Bestämning av lagringscellens exakta plats;

Progressiv lagringsoptimering;

Automatisk påfyllning och överföring till hjälplager;

Rörelser inom organisationen;

Lagringshantering och optimering efter hållbarhet;

Kontroll och hantering av farliga material;

Lagerutrustning inspektion och tankning planering.

Lagerarbetare är nyckeln till företagets effektiva funktion.

Personalavdelning

Tidsuppföljning;

Spåra uppdrag till personal;

Personalrapportering;

Arbetskraftsstandarddesign;

Bestämning av planerad arbetskraftsproduktivitet.

05 01 medicinsk biokemi var man ska arbeta

05 01 medicinsk biokemi var man ska arbeta Biokemi som kan arbeta

Biokemi som kan arbeta Typer av monopol: naturliga, konstgjorda, öppna, stängda

Typer av monopol: naturliga, konstgjorda, öppna, stängda